Postado em 04/07/2025

Técnica 5W2H: Como usá-lo para solução de problemas e planejamento de ação

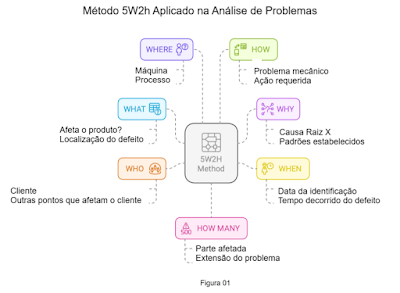

Um dos elementos importantes na resolução de problemas é a correta implementação de sua descrição, o que permite uma resolução mais rápida. Esta oportunidade é dada pela aplicação da metodologia 5W2H.

A solução de problemas de qualidade é uma das principais atividades operacionais em todas as fábricas. Os custos financeiros cobrados pelos clientes por reclamações e suas consequências geram perdas que afetam significativamente os resultados financeiros das organizações. Em alguns casos, eles podem até mesmo determinar o destino das empresas. Lidar com problemas de forma eficaz é do interesse tanto do fornecedor quanto do cliente.

Um dos elementos de análise de resolução de problemas é a metodologia 5W2H. É uma parte do relatório 8D definido na etapa D2 – Descrição do problema.

Um erro comum nesta fase é simplesmente reescrever as informações sobre o problema recebido do cliente, como “deformação do painel” ou “ruído do assento dianteiro”. Este tipo de descrição não fornece nenhuma informação específica que possa servir como ponto de referência para análise de causa.

Por isso, é tão importante reunir todas as informações relevantes. Seguindo a metodologia 5W2H, podemos refinar a descrição do problema.

Composições de perguntas 5W2H

Este método recebe o nome de palavras interrogativas que começam com as letras “W” e “H”.

Abaixo os seus significados:

O QUE É?

- Que produto é afetado?

- Onde aparece o defeito no produto? Qual é exatamente o problema?

- Que componente tem esse problema?

POR QUE?

- Porque é que isto é um problema?

- Quais são as causas atuais conhecidas para esse tipo de problema?

Serão úteis análises anteriores de

problemas de qualidade interna, bilhetes de não conformidade, registros de

análise FMEA e resultados de auditoria interna (por exemplo, Auditorias de

Processo em Camadas – LPA).

Os padrões específicos são mantidos:

instruções de trabalho, configurações, manutenção da máquina de produção e

equipamentos de medição?

QUANDO?

Quando foi o problema observado pela

primeira vez? Isso é importante, pois dá um período de tempo para se

concentrar, para identificar se algo mudou para causar o problema e, em caso

afirmativo, quando.

O defeito ocorre imediatamente ou leva

tempo para se materializar? Esta situação pode ser útil durante a análise das

devoluções de garantia.

QUEM É?

- Qual cliente relatou o problema?

- Outros clientes recebem os mesmos produtos e relatam os mesmos problemas?

ONDE?

- Onde ocorreu o problema? Em que máquina exatamente? Em quais configurações de máquina? Que etapa de processo detectou a falha e quais as etapas do processo que devem ter detectado a falha?

Se a resposta for “no cliente”, então

essas informações podem precisar ser solicitadas.

O COMO?

- Qual é o mecanismo deste tipo de problema?

- Quais fenômenos devem ocorrer para que o problema ocorra? Problemas potenciais podem surgir da máquina (uso de suas peças e ferramentas).

QUANTO ?

Quantas unidades são afetadas? Com base

em dados, quantas unidades da população são afetadas. Isto e a seguinte

pergunta dão uma indicação do tamanho do problema.

Como esse problema se espalha pelo dia

de trabalho? O problema ocorre aleatoriamente, em um turno ou dia?

As informações sobre o montante dos custos potenciais, excluindo as relacionadas com as características de segurança, devem ser um indicador de oportunidades de investimento para ações corretivas.

Embora possa parecer que descrever o

problema usando perguntas 5W2H leva muito tempo, fica claro que as

respostas são informações fundamentais necessárias para analisar os motivos

exigidos no ponto D4 do relatório 8D. Economizaremos muito tempo

nas etapas do relatório 8D.

Na fase de descrição do problema, podemos

não ser capazes de responder a cada uma dessas perguntas, mas já podemos

planejar o caminho para obter essas informações. Uma das fontes mais

importantes de respostas para as perguntas é o resultado da seleção final de

produtos na organização e no armazém do cliente.

Seu controle de 100% nos permite

orientar na escala real do problema, repetibilidade, tamanho, localização do

defeito e o mecanismo de sua formação. Esta atividade é definida como Ações

de Contenção Interina e é colocada na etapa D3 do relatório 8D.

Os erros mais comuns cometidos durante a

definição

Existem alguns erros típicos que podem ocorrer durante 5W2H.

Abaixo, listamos os mais comuns:

As ações são baseadas em sintomas, não no problema real.

Baseando-se em conclusões prematuras sobre

a causa raiz (evitando “suportar conclusões” em vez de se concentrar no

problema).

Descrever o problema copiando a

definição do problema criada pelo cliente, que muitas vezes é apenas um

sintoma.

Dizem que uma descrição adequada de um problema leva à sua solução mais rápida e o método acima nos fornece essa possibilidade. Por esta razão, precisamos lembrar que, se gastarmos mais tempo nessa fase de análise de problemas, será mais fácil seguir a análise de causa raiz definida na etapa D4 do relatório 8D.

Você gostaria de conhecer as metodologias do MASP para a solução de seus problemas relacionados à qualidade?

Podemos ajudá-lo, possuímos um treinamento para a sua necessidade, entre em contato:

www.mrctreinamentos.com.br

E-mail: mrc_treinamento@outlok.com

Nenhum comentário:

Postar um comentário